【在庫数のズレ問題対策】在庫管理の課題解決に直結する3つのポイント

物流サービスを提供する倉庫担当者が、現場で取り入れている方法を例に「企業内の一角で行う在庫管理の課題解決」につながるポイントをお伝えします。

特に、在庫数が合わない問題や、誤発送防止に課題がある企業担当者さまへ向け、「今すぐ業務へ取り入れるアイデア」を本記事ではご紹介しています。実は、少しの工夫と手間をかけることで、ミスのリスクを減らすことは可能です。弊社が提供する物流サービス「TS-BASE 物流」の倉庫で、物流のプロが行う管理・運用方法を説明した後、企業内業務への取り入れかたをご提案いたします。ぜひチームメンバーで業務改善を話し合う際の題材としてご活用いただければと思います。

現在アナログで在庫管理業務をされている場合、自社に合った在庫管理システムが分かる下記の記事もおすすめです。

目次[非表示]

ルールの曖昧さが招く「業務のひずみ」

竹田印刷株式会社が提供する物流サービス「TS-BASE 物流」の始まりは、社内のあるチームが受注した販促物の在庫管理と発送業務でした。オフィスの一角に印刷物や販促物を保管し、お客さまからの発送依頼を受けて、普段は営業事務を担うメンバーが発送対応を行う業務がスタート。そこから徐々にニーズが拡大したため、物流機能を充実させて事業として展開するに至ったという経緯があります。

◆物流機能の充実に伴い、社内利用目的で開発したシステムが「受注管理システム TS-BASE 受発注」の提供へつながっています。物流含めた詳しいサービスヒストリーはこちらをご確認ください。

企業の皆さまが悩まれている「在庫管理や発送業務に関する課題」は、弊社内で経験してきた苦悩と通じる部分が多くあります。あくまで弊社の経験上の話ではありますが、さまざまなミスやトラブルの原因は、特定メンバーに頼りきりだったり、細かな作業工程はその場任せだったりなど、「ルールの曖昧さ」が要因になっていました。

経験豊富な現場メンバーなら、業務の大きな流れの中の悩むポイントも、独自の工夫をして乗り越えることができます。しかし、それが重なると案件別の対応が当たり前になり、メンバー間に困惑が生じてきます。この不安や不確定要素の多さがひずみを生み、ミスやトラブル、チームの不和の原因になってしまうのです。

この不安を取り除くのはチームリーダーの役割です。円滑な業務進行・在庫管理の適正化につなげるためにも、「曖昧な部分のルール化」の推進をおすすめします。

【ルール化推奨】在庫管理の課題解決に直結する3つのポイント

TS-BASE 物流が実際に業務に取り入れている方法を例に、企業内で行う在庫管理や発送業務への応用方法をご提案していきます。

実は、業務の大きな流れの中の「さり気ないポイント」をルール化することで、在庫差異発生の軽減や、作業の標準化を目指すことが可能です。企業で扱う商材や業務環境ごとに活用できるポイントは異なるかもしれませんが、自社の状況と照らし合わせながら、参考にしてみてください。

①在庫品の置きかたをルール化する。

注釈:TS-BASE 物流の物流拠点内。ロケーション管理例。

在庫品の置きかたは、正しい発送業務・在庫管理に通じる大切なポイントです。適切なロケーション管理は、出荷作業や在庫管理の円滑化につながるため、弊社の倉庫では、「SKU」「在庫回転率」を考慮したロケーション管理が行われています。

*物流用語で、在庫品を置く保管場所のことを「ロケーション」と言います。そして、在庫置き場を適切に管理することを「ロケーション管理」と表現されています。

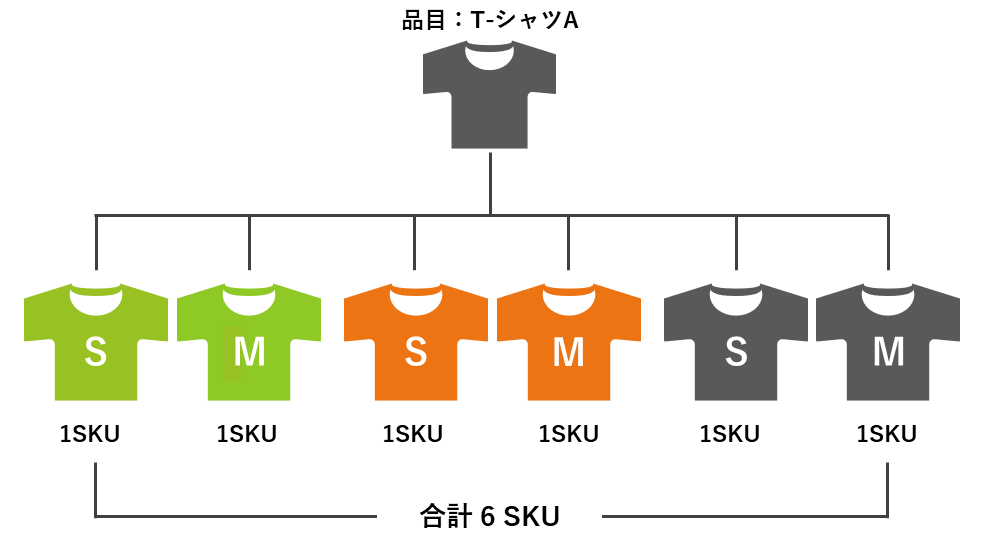

「SKU」は、在庫管理を行う単位を明確にして在庫を1カ所に置くというルールにつながっています。SKU(Stock Keeping Unit)とは、品目内の最小単位を意味し、適切な在庫管理には欠かせない単位です。例えば、アパレル商品のTシャツの在庫管理を行う場合、商品アイテム名「A」というTシャツの色展開は3色、サイズはS・Mの2サイズ展開だとします。この場合、品目AというTシャツは6SKUある在庫品ということになります。

TS-BASE 物流では、1SKUを1単位として1カ所へまとめて在庫保管をするようにしています。先述した品目Aの場合、品目単位ではなく1SKUのかたまりを明確にして6SKUをそれぞれ在庫棚に置いて保管をします。同じ品目の商品でもSKUごと異なる在庫品のように扱う・管理するイメージです。この「SKU単位」できれいに保管されている状況が、在庫置き場が適切に管理されている状態だとされています。

一方で、「在庫回転率」とは、在庫品の出し入れ状況を表します。人気商品の場合、出荷依頼が多ければ入荷対応も多くなるため回転率が高くなります。その分、誰かがその在庫棚へ向かう回数が増えることになるので、移動労力を減らすために最短距離で向かえる棚へ在庫を保管するようにします。

小さなことに思えますが、毎日の入庫・ピッキング作業をしている中で、「あの在庫品は取りに行くのが遠い…」と如実に感じるのと、距離は時間にも比例するため、スムーズな作業進行のためにも定期的に見直す必要がある項目なのです。

身近な在庫管理業務への取り入れかた

省スペースの在庫置き場で管理をしている場合でも、ロケーション管理の意識を取り入れることで、出荷作業や在庫管理の精度を上げることは可能です。特に、「よく出し入れする在庫品は手前に置く」という方法は、どのような状況下であっても今すぐ簡単に取り入れることが可能です。

管理するモノにもよりますが、「SKU」は適切な在庫管理に役立つので、ぜひ取り入れてみてください。では、なぜ品目ではなくSKUを推奨するのか。実は誤出荷や在庫ズレにつながる原因になるからです。

先述したTシャツAを例にご説明すると「TシャツA」という同品目で在庫を置くとキレイに整理されているように見えます。しかし、この品目AをSKU順に縦に積み上げて一つの山で管理をしていたら、外装に工夫がない限りパッと見た外観は同一商品です。

しかし、入出荷はSKU単位で行われます。在庫品を入れる場所を間違えるミスが発生すると、いつの間にかSKUが混在してしまうため、ピッキングした商品を梱包前に確認すると同色の違うサイズだった…という事象が発生してしまいます。

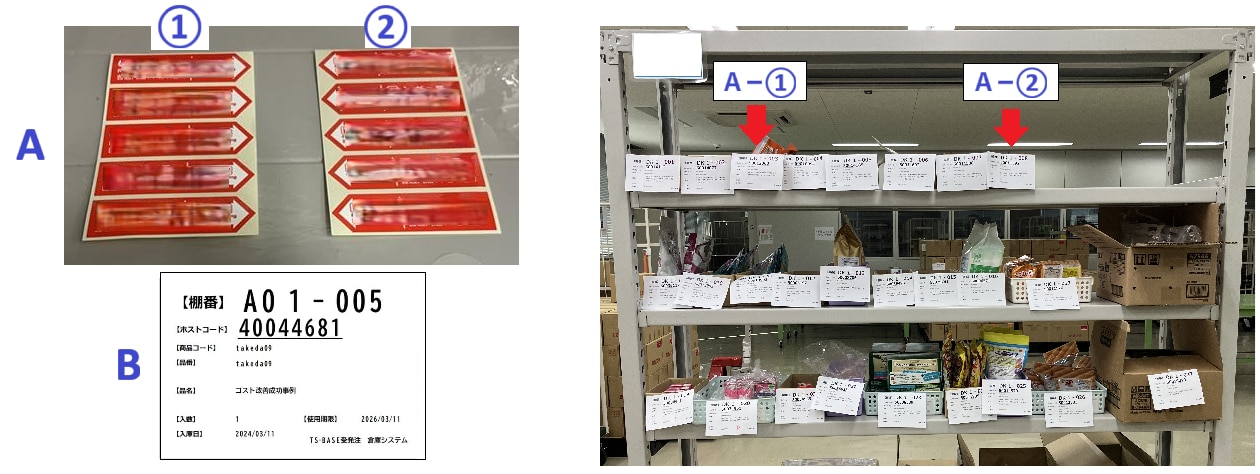

このような手間が起きないためにも、品目にはこだわらずSKU単位で棚に置くことを推奨しています。上記の写真を例にご説明します。向かって左上(A)のように、見た目が類似している同品目の在庫品は、A-①・A-②のようにSKUごとに管理コードを決め、それぞれ別商品扱いで在庫管理を行います。在庫棚へ置く際は、棚番(在庫場所を示す住所のような番号)が記載された紙を確認しやすい場所へ貼り、管理する棚へ置きます。赤矢印のようにA-①・A-②をあえて離れた場所へ置くと、入出荷のミス防止に効果的です。これは、省スペースでも工夫できる在庫方法の一つだと言えるでしょう。

次項で説明いたしますが、「一定数量ごとに仕分けて保管する」という方法も、ロケーションに関連する有効的な方法です。少しの工夫が業務の適正化につながる良い例なので、ぜひ取り入れてみてください。

②在庫数の確認方法をルール化する

「あるはずの在庫がない」「棚卸で発生する差異」という課題への対策は、日々の業務へさり気ない確認作業を入れ込むことが有効策です。TS-BASE 物流の倉庫では、ピッキング時に確認工程を組み込めるよう、「一定数量ごとに仕分けて保管する」「残数チェック」の2つの考えかたを採用しています。

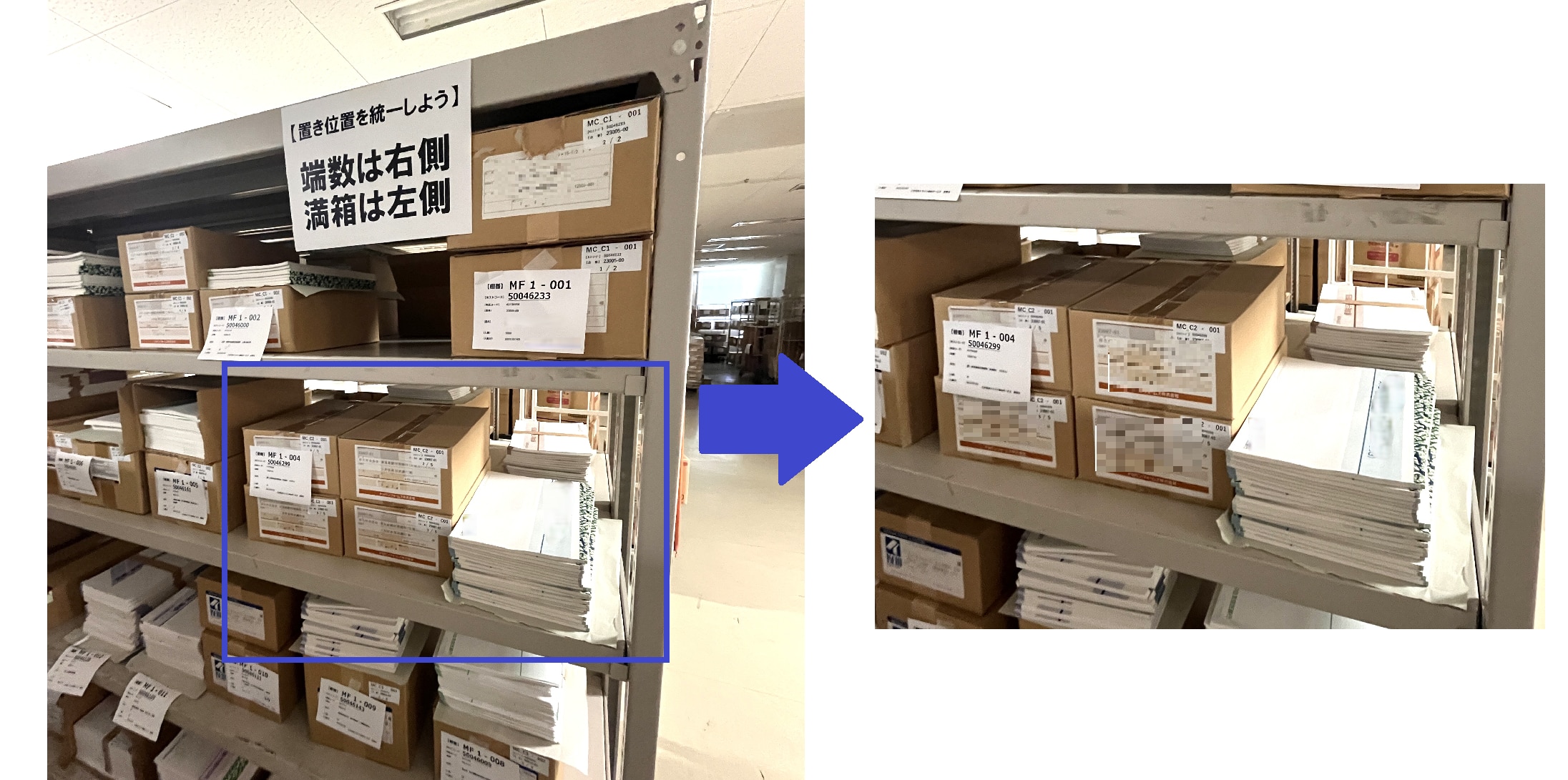

前項でも触れた、「一定数量ごとに仕分けて保管する」は、入庫確認後に棚へ在庫品を置く「置きかたのルール」を意味します。例えばTS-BASE 物流では、上部が製本された複写式専用申込書を在庫する場合、入荷時のダンボールに入っている状態のまま在庫することをベースに、端数在庫は一定数量ごと互い違いに重ねてダンボールの横や上に置くルールを設定しています。

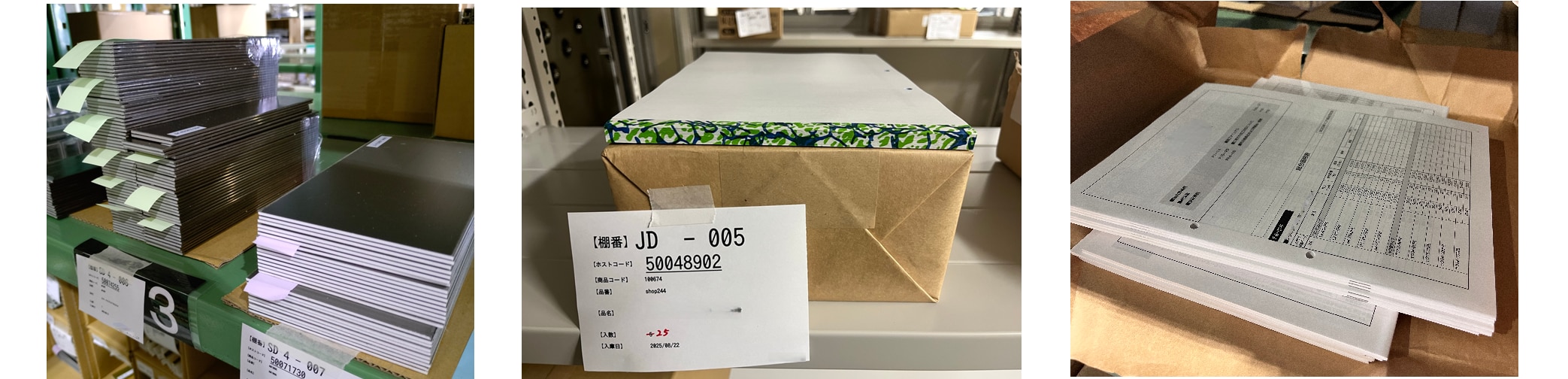

注釈:「一定数量ごとに仕分けて保管する」置きかた例。

1箱50冊入りの申込書が5箱入荷したとしましょう。まず、指定の在庫置き場へ箱のまま置きます。その後、出荷依頼分の一定数をピッキングした時に端数が発生する形になります。その時に箱から出して、10冊ごと互い違いに重ねて横に置いて在庫するようにします。このようにすることで、次のピッキング時の作業が効率化され、「残数チェック」も行いやすくなります。

では、「残数チェック」とは何でしょうか。これは、「帳簿上の現在庫数」と「実際に在庫されている数」に相違がないかを確かめる作業です。TS-BASE物流では、その日出荷する全商品をピッキングする「トータルピッキング」の工程で、在庫品の残数チェックを行うルールを設定しています。

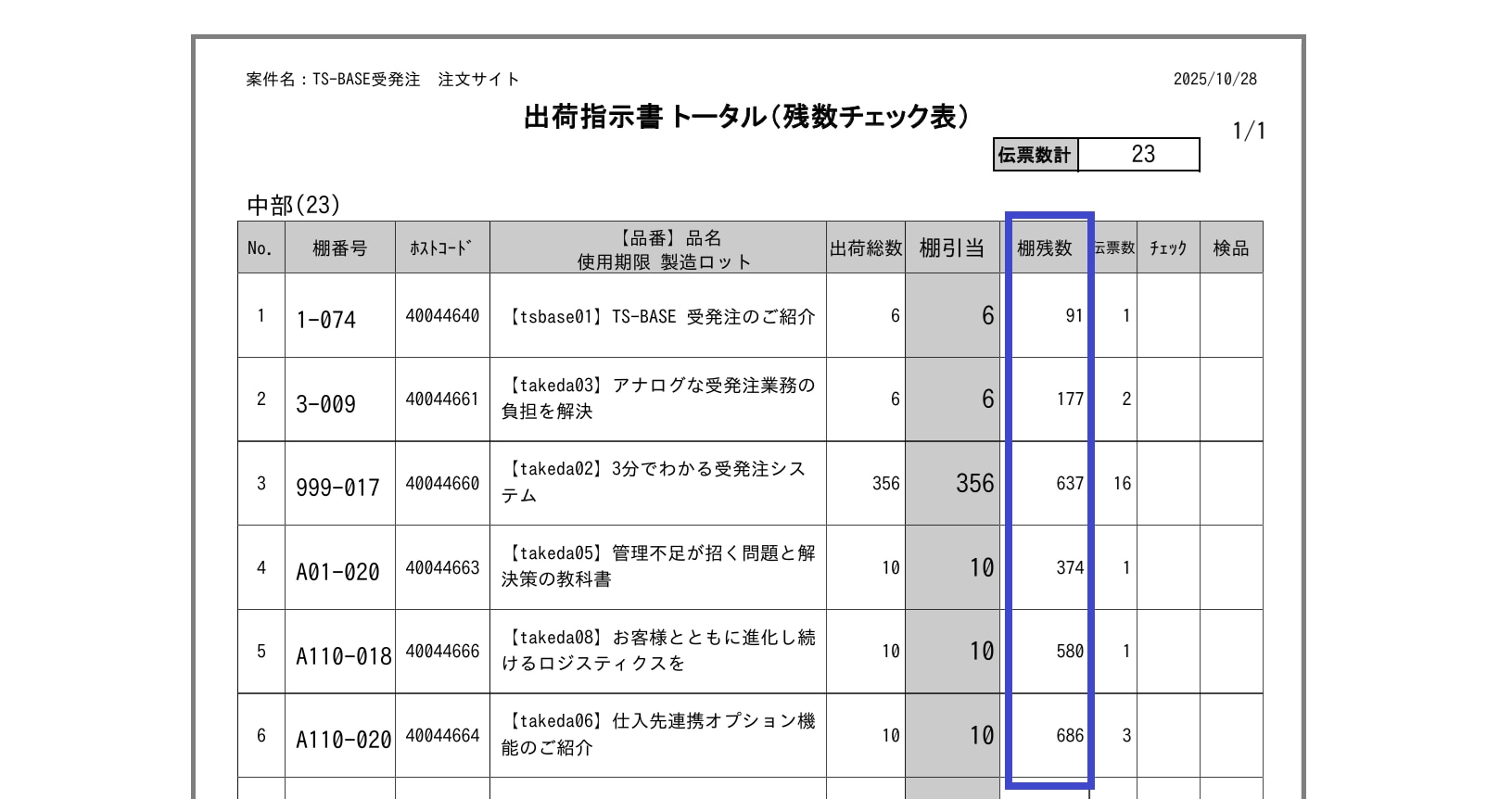

注釈:TS-BASE 受発注から出力可能な出荷指示書例。青四角部分「棚残数」が、棚引当数量をピッキングした後に残る残数を意味します。

TS-BASE 物流では受発注システム「TS-BASE 受発注」の倉庫管理システムを使用しています。同システムから抽出されるトータルピッキングリスト(帳票名:出荷指示書トータル)には、SKUごとのピッキング数とともに、ピッキング後の在庫数量が記載されています。作業担当者の手順は以下のようになります。

作業①指示書内「棚引当+棚残数」の数量通りに在庫があるのかを確認。

作業②引当数をピッキング。

作業③指示書通りの棚残数が棚に残っているのかを確認。

(案件により内容が異なる場合あり)

ここで効果を発揮するのが、先述した「一定数量ごとに仕分けて保管する」というルールです。定数ルールで在庫を置くことで「1箱50冊入りが4箱あって、1山10冊が3つ横にあるから230」というように、短時間で残数の確認が可能になります。ピッキングも、一定数量ごとの山を基準に取れるので作業時間の短縮につながります。

「一定数量ごとに仕分けて保管する」「残数チェック」の2つは、各工程の作業効率化とピッキング精度向上、適切な在庫管理につながる大切な考えかたです。

身近な在庫管理業務への取り入れかた

企業内の在庫管理でも「一定数量ごとに仕分けて保管する」「残数チェック」の2つはぜひ取り入れて欲しい考えかたです。

注釈:向かって左:一定数ごと付箋を入れて管理。中央:入荷した梱包形式を生かした管理。向かって右:一定数ごと互い違いに重ねた管理。

「一定数量ごとに仕分けて保管する」の出発点は「入荷した箱のままで管理をする」ことです。管理しやすい状態をあえて崩す必要はないので、この状態はできる限りキープするようにします。そのうえで発生した端数は「管理しやすい個数」を決めて一定数をひとまとめにします。先述した互い違いに置く方法のほかに、箱の上に重ねて一定数ごとに付箋を入れておく、袋に入れるなどの工夫も効果的です。

「残数チェック」は、在庫数の正誤確認だけではなく、ピッキング作業が正しく行われたのかの確認にもなります。TS-BASE 受発注のように、自動で残数入りの帳票を出力できる仕組みがある場合は、ぜひ残数チェックを行うようにしてみてください。作業工程は増えますが、棚卸時の混乱を考えればチャレンジしてみてもよいかと思います。

エクセルシートで在庫管理を行っている、メールをプリントアウトしたものを活用して在庫品をピッキングしているなどの場合、手書きで良いので「在庫管理表にある現在庫数をメモ」して、ピッキング前に残数チェックを行うようにしてみてください。

この1回の確認でも十分な効果を発揮するはずです。もし、数量が不足している場合、在庫管理表の更新漏れや前回の出荷に問題があった恐れがあります。ミスへの対策は早期であるほど傷口は浅くすむので、差異を発見した時は原因究明とともに落ち着いて対応をしましょう。

この2つをルール化すると、結果的に精度が高い在庫管理や物流業務へつなげていくことができます。ルールの導入のためには、前項で説明した「SKUごとの管理」は大切になるので、改めて意識をしてみてください。

SKUごとの在庫管理方法を詳しく知りたい場合は、以下の記事も参考にしてみてください。無料でダウンロードできる「在庫管理シート」は、残数チェックを取り入れた運用を行うためにも有用です。ぜひご活用してみてください。

③出荷手順をルール化する

ピッキング・梱包などの出荷作業は在庫管理とは関係ないのでは…。と、思うかたもいると思いますが、商品が正しく入荷して出荷されてこそ正しい数の在庫がある状態になります。この工程での誤出荷対策は、一連業務を正しく完遂するためにも大切です。

注文単位の正しい出荷作業と誤出荷防止には、複数人の目視確認とテクノロジーの活用が有用です。TS-BASE 物流では、一つの注文に対して3名が関わることで複数回の確認を行い、精度の高い出荷を実現させています。担当者別出荷作業の順は以下の通りです。

作業①出荷する全出荷対象のピッキングを行う。

作業②注文別に商品と帳票をセッティングするAさん。

作業③注文書内容と商品・帳票が正しいのかを確認するBさん。

作業④注文単位で梱包作業を行うCさん。

(案件により内容が異なる場合あり)

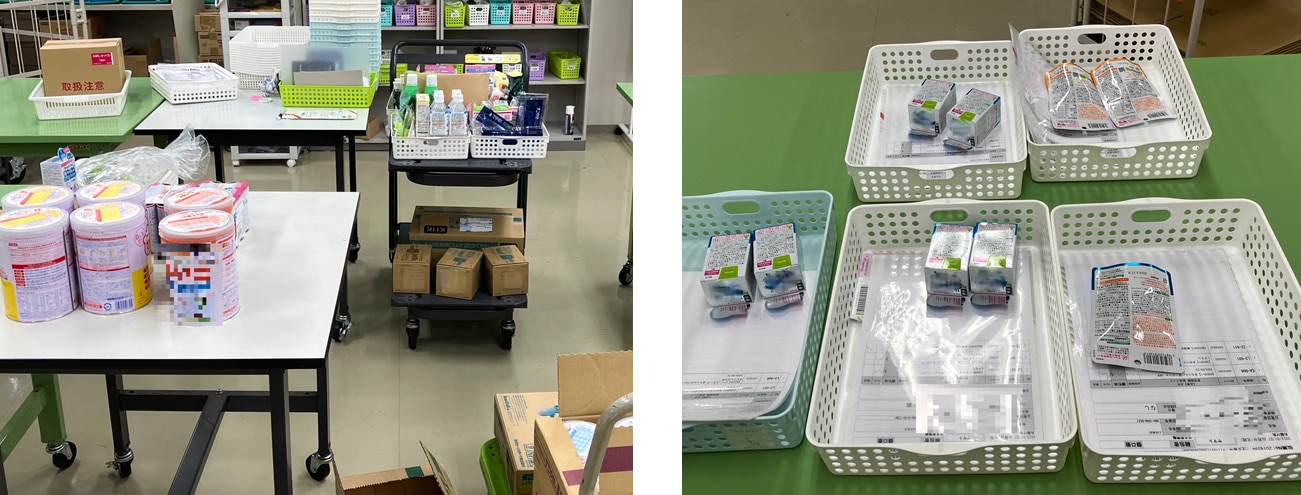

注釈:向かって左:作業①イメージ写真。向かって右:作業②イメージ写真。

作業①では、全員もしくは複数名で出荷する全商品の「トータルピッキング」を行います。前項で述べた「残数チェック」と通じる工程です。作業分担を行い、その日に出荷する全商品のピッキングと残数チェックを完了させます。

作業②では、Aさんが注文書単位で商品の個別ピッキングを行います。商品と出荷に必要な帳票(注文書・納品書・送り状など)を用意して、他の注文と混在しないよう区分けをしてセッティングします。

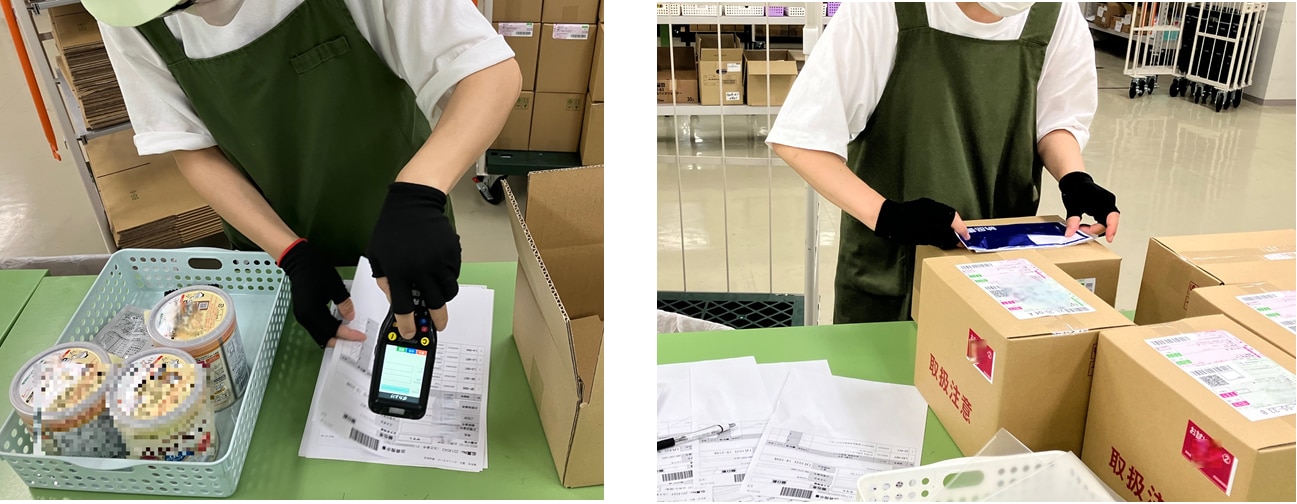

注釈:向かって左:作業③イメージ写真。向かって右:作業④イメージ写真。

作業③では、Bさんが作業②でセッティングされた注文単位の商品と帳票が正しいかを確認します。TS-BASE 物流では、目視と印字されているバーコードをハンディで読み込み、人力とテクノロジーの両面から正誤の判断を行うようにしています。

作業④では、Cさんが注文書単位で梱包作業を行います。適切な梱包材を活用して、注文内容・在庫品・帳票・同梱物(納品書やチラシなど)に相違がないのかを確認しながら、封をして外装へ送り状を張り付けます。

お気づきのかたも多いと思いますが、この運用は作業①~④の工程で複数回のチェックが自然に組み込まれています。各工程の作業者を分けることが、ミスの発見とリカバリーを早期に行える体制づくりのカギになっています。

身近な在庫管理業務への取り入れかた

業務を何名で行っているのかによって取り入れかたは異なってきますが、1名でも確実に行えるのが「ピッキングを2工程にする」ことです。

先述した作業①②を取り入れると、トータルピッキングと個別ピッキングというWチェックを行う工程が発生するため、1名体制でも自然と安全性を高めることができます。例えば、このような作業手順なら単独作業でも実現することが可能です。

注釈:向かって左から作業①~③イメージ写真。

作業①全出荷対象のピッキングを行い、特定の机の上などへ全て置く。

作業②注文ごとの商品を確認しながらピッキングを行い、注文単位で分けて置く。

作業③注文単位の個別ピッキングが全て完了した後、机上の商品が全てなくなっていることを確認してから、1注文ごと梱包・封を閉じて送り状を貼っていきます。

このように、全数を持ってきてから注文ごとの対応を行えば、商品が足りない・多い・残っているなど、「何かおかしい」というミスが可視化されて分かりやすくなります。1名だと、自分が行った前工程作業へ疑いをもつ心理は働きにくくなります。工程を明確に分けて別作業にすることで、それぞれの作業を正しく行おうという意識に変わり、ミスの軽減へつながっていきます。

また、出荷量が多く誰かに手伝ってもらう場合や、2~3名体制で業務を行っている場合は、作業①②を経験者が担当して、作業③を経験が浅い人の担当にするとよいでしょう。封をする前に注文書と商品の目視確認を入れたとしても、既にチェックが完了している段階なので、比較的簡単な作業になります。

先述したTS-BASE 物流の倉庫のように、3名体制の同様工程を取り入れることがベストではありますが、企業さまの環境によって難しい場合もあると思います。その場合はぜひ「ピッキングを2工程にする」ことを優先して取り入れてみてください。

今すぐ取り入れられる!物流倉庫の在庫管理方法のおさらい。

TS-BASEの運営元で物流事業を展開する竹田印刷が、長年の物流サービス提供で得た知見から、企業で取り入れることができる方法へ落とし込みを行い、解説をしてきました。

①在庫品の置きかたをルール化する。

・SKUごとに在庫を置いて管理を行う。

・よく発送する商品は取りやすい場所へ置く。

②在庫数の確認方法をルール化する。

・入荷時の形状を生かして一定数量ごと置く。

・残数チェックを運用に取り入れる。

③出荷手順をルール化する。

・ピッキングを2工程にする。

・工程ごと作業者を分けるように努める。

この記事を読む現場責任者のかたは、「このような方法があるらしい」という一つのアイデアとして、ぜひ現場メンバーと一緒に議論をするきっかけとして本記事を活用して欲しいと思います。扱うモノや環境によって、悩みや解決方法は異なります。メンバー全員で意見を出し合い、企業に合うやりかたに変換をして、ルールを取り入れてみてください。

TS-BASE 受発注は、受注業務だけでなく物流業務も一元管理できる受発注システムです。

倉庫で在庫数の差異が発生している、適正在庫が保てないなどのお悩みもお気軽にご相談ください。