受発注業務と出荷業務を一元管理する3つのメリット

受発注業務の課題解決には、視野を広げて「出荷業務」を意識してみることをおすすめします。この記事を読む受発注業務関係者は、受注情報の扱いや他者との連携に関する直接的な課題解決方法が知りたいと思っているかもしれません。しかし、「その業務は何のために行っているのか?」という部分に目を向けると、目の前の業務だけでは解決に至らない理由が見えてくるでしょう。受発注業務と出荷業務は双方に影響を与え合う関係にあります。それらを踏まえたうえで、改善が望める業務やシステムによる一元管理によるメリットをご紹介いたします。

目次[非表示]

受発注業務の課題の裏には「出荷業務が隠れている」

実は受発注業務の課題を追求していくと、「出荷業務」へつながる場合が往々にしてあります。シンプルに考えてみると、受注をした後は必ず出荷が発生するので、紐付いた業務は確かに多いと認識できるはずです。しかし、目の前の課題を何とかしようと思うあまり、身近な業務ばかりに目がいってしまうのが現実なのかもしれません。

例えば、課題としてよくご相談いただく「エクセルシートへの転記作業が原因のトラブル」では、電話やFAXで受注した内容をエクセルシートへ入力する工程で発生する転記ミス・ズレ・漏れなどが大きな問題へつながっています。では、この作業をなぜ行うのかを考えると、「出荷指示を出すという後工程へつなげる目的があるから」という企業が大半だと思います(ほかの用途がある場合もあります)。

基幹システムがある企業も同様に、紙やエクセルシートに記載された情報を基幹システムに入力する作業や、データ加工をしないと後工程へのバトンタッチができないケースはよくある事象です。在庫管理と出荷業務を外部倉庫へ委託している場合も、倉庫側で使用しているシステム用にデータ加工を施す必要があり、このような段階でミスが発生し、誤出荷につながるパターンもよくあります。

このように受発注の課題は出荷とセットになる場合が多く、「出荷・在庫関連業務」と「出荷側との連携が取れていない(コミュニケーション)」の大きな2軸を起点に、枝分かれのように課題が発生しています。これを見落としたまま、限定的な業務へ新たな仕組みを導入しても、「あまり効果を感じない」「むしろ手間が増えた」という悲しい結果とともに、新たに課題を発生させてしまう要因になってしまうのです。

出荷業務を意識することで受発注業務の改善が見込める環境例

受注から出荷までの業務を意識することで、業務改善が見込める環境や課題3例をご紹介します。

①在庫を保有する企業。

②受注後の社内調整に時間がかかっている。

③在庫状況や納期の確認が頻繁に発生している。

在庫管理の場所は問わず、自社で「①在庫を保有する企業」は、受注から出荷までを一連業務として捉えて業務改善を行うと、業務全体に良い効果が波及されます。外部委託倉庫を活用している場合であっても、出荷まではワンチームで行われていると認識すると良いでしょう。

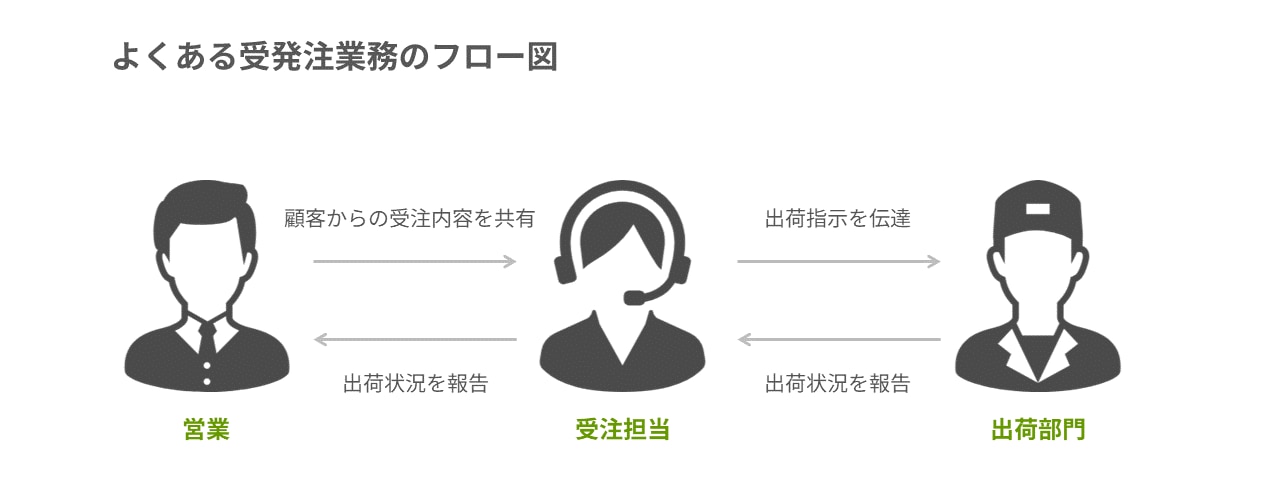

BtoB企業に多い受発注業務のフロー。複数部署が連携しながら業務が進んでいきます。

BtoB企業に多い受発注業務のフロー。複数部署が連携しながら業務が進んでいきます。

受発注~出荷業務では、「注文を受ける営業」「注文確認を行う受注担当者」「最終的に出荷を行う出荷部門」が連携し、営業(注文者)→受注チーム→出荷チーム→受注チーム→営業…のような情報共有を行いながら進行をしているため、「②受注後の社内調整に時間がかかる」課題を持つ企業も多いです。チームで行う業務は、部署間をまたいでいたとしても一つの仕組みで運用を確立させたほうが効率的になります。

そして、調整業務で最も多く聞くのは、「③在庫状況や納期の確認が頻繁に発生している」という課題です。自社倉庫・外部委託倉庫のどちらの場合も、在庫状況によって、出荷に必要なリードタイムが変わってきます。比較的自社倉庫の確認依頼は容易ではありますが、外部委託倉庫の場合はタイムリーな確認はより厳しくなります。欠品が発生した場合は、受注担当者と出荷担当者の間でより多くのコミュニケーションが生じ、納期への悪影響も同時に発生してしまいます。

受注担当者と出荷担当者の間で生じる、「後工程への対応業務」におけるコミュニケーションの課題が、連携業務の障害になっているケースが3例の共通点だと言えます。これらの課題に対して有効なのが、「システムの導入による情報の一元管理」です。次項より、一元管理によるメリットをご説明します。

受発注から出荷業務を一元管理するメリット3選

情報の一元管理による代表的なメリットを3つご紹介します。

1―コミュニケーションがスムーズに

ピンポイントの業務に対して何かしらの対策を講じたとしても、受注業務全体および出荷業務への派生は小さなものになるでしょう。しかし、システムを導入して各所が同じ情報を共有することができれば、改善の輪を広げることができます。

注文から出荷までは一つの大きな枠組みであり、その中の各工程(注文・受注・出荷)は一連の流れの中にある通過点のような、切っても切り離せない関係性です。どこかの通過点で流れがせき止められることなく、全通過点をスムーズに通過できるような働きかけが大切になります。その円滑さをサポートするのが「情報の一元管理」です。

システムを導入したとしても、「在庫情報を注文者に伝える」「受注情報から出荷指示を出す」「出荷部門が納期を提示する」などの他者へ伝える業務は引き続き発生します。しかし、システム導入および一元管理開始前後の大きな変化は「一つの場所へ情報をストックできること」であり、「問い合わせを行う側が情報を選択し、自ら確認できる状況に変わる」ことです。

例えば、出荷可能商品数の情報が提示されていれば、注文者はそれ以上の数量を注文することはないでしょう。確定した出荷日と送り状番号をシステムに登録しておけば、受注担当者は情報を観覧して、注文者からの問い合わせへの対応が可能になります。いずれも流れは止まることも、逆流することもなくスムーズです。このような円滑なコミュニケーションの実現は、情報を一つの場所へ集約して効果的な活用をする「一元管理化」の恩恵だと言えます。

2―転記などのヒューマンエラー対策

「情報の取り扱い」は、システム化の効果を実感できる代表的なポイントです。各工程で発生しやすい「入力or書き間違い」「聞き間違い」への対策は、まずは起点となる情報をデータ化すること。そして、その情報をゴールまで活用できる環境をつくることが大切で、シンプルに「入力・書く工程を無くすこと」がミス削減に最も効果的なのです。

Web注文の仕組みを導入し、起点となる「注文情報」をデータ化して一元管理を行うと、後工程の情報を起点情報へ紐付けて管理ができるようになります。ただし、基幹システムや別システムに接続して注文後の管理を行わないとならない場合は、取り込む側のフォーマットへデータを変換する必要があるので一定のリスクが発生します。

これが、同システムで一元管理をする場合は、起点の注文情報を活用していくため再入力などの作業は不要になり、リスクが発生する工程がそもそも少ない状態になります。例えば、以前は各店舗から発生する注文を、エリア担当→統括担当の順でエクセルシートの情報集約作業を行っていたとします。この業務を一元管理化すると、統括担当者は注文発生時に注文情報の確認ができるようになり、システム内で情報集約を行うことが可能になります。

エリア担当者は全業務が削減され、統括担当者も数工程のシステム操作で自動的に全エリアの情報集約ができるようになり、作業効率も大幅に改善されるでしょう。

▽転記作業の削減で業務削減&配送リードタイム短縮に成功した事例

3―出荷や在庫状況の見える化

倉庫側の情報はブラックボックス化しやすく、特に出荷規模が大きい場合や、外部へ出荷を委託している場合はその傾向が強くなります。大きく分けて「在庫状況」「出荷予定」の課題は多く、コミュニケーションのトラブルも発生しがちです。

在庫状況は、出荷など多方面に関わる重要な情報ですが、在庫管理状況や倉庫の方針によってさまざまな問題が生じます。代表的な問題は、「リアルタイムの在庫数が把握できていない」です。自社で在庫管理をしているが正しく管理できていないパターンや、外部倉庫からの在庫報告が週次や月次という決まりなど、企業によって要因はさまざまです。欠品が発生した場合は、注文を断ったり、問い合わせが頻繁に発生したりなど、コミュニケーション増加や機会損失につながるデメリットが生じます。

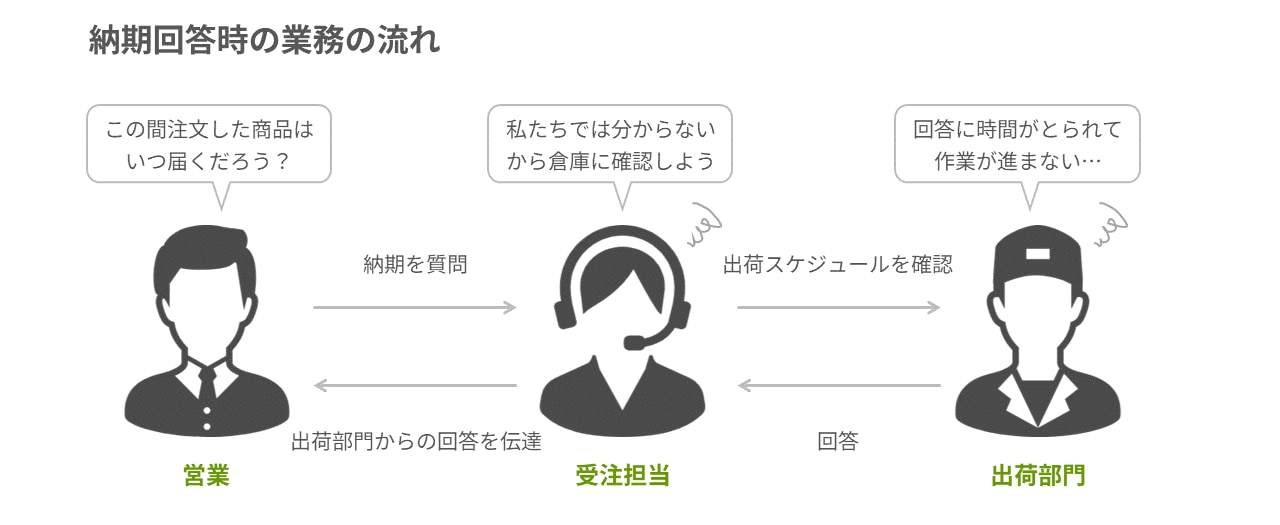

出荷予定は倉庫だけが把握している情報なので、到着日を知りたい注文者は、受注担当者へ問い合わせを行います。そのため、受注担当者は、納期回答を行うために出荷スケジュールの確認を行い、出荷担当者は出荷予定日の回答を行います。「いつ届く?」という一見簡単な質問でも、伝言ゲームのようなやり取りが複数回行われ、各担当者のリソースが積み重なる要因になっているのです。

納期の回答を行う場合にも、各部署で情報がたらい回しにされ、非効率な業務となります。

納期の回答を行う場合にも、各部署で情報がたらい回しにされ、非効率な業務となります。

これらの問題に対して、一元管理化やシステム導入による運用は効果的です。在庫管理は、入庫時にシステムへ数量を入力する所からスタートし、同システム内で注文や出荷を管理していくことで、「注文可能なリアルタイム在庫数」の把握が可能になります。この在庫データを注文者が見る注文画面に反映することができれば、出荷可能数以上の注文を防ぐことができます。

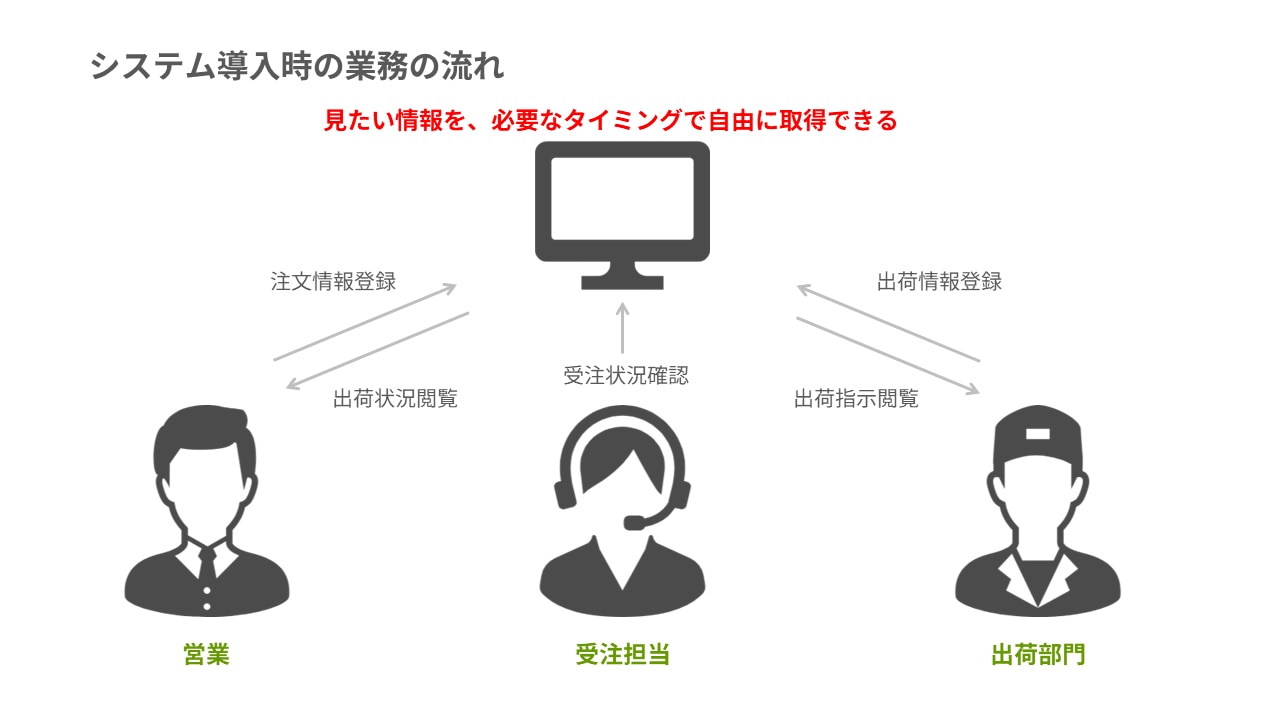

注文者が各商品のリアルタイム在庫数の観覧ができれば、受注担当者への在庫の問い合わせはなくなります。加えて、同システム内で出荷作業の情報更新を行えば、出荷予定日や送り状番号などの問い合わせが発生しやすい情報も、システムを介した情報共有が可能になります。受注担当者や注文者は、出荷担当者が更新したシステム内の情報を自ら取りにいくことで、確認したい情報を確認したい時に得ることが出来るようになります。

関係する部署を横断する形でシステム上にデータを登録しておけば、各担当者が必要に応じて情報を閲覧することができます。

関係する部署を横断する形でシステム上にデータを登録しておけば、各担当者が必要に応じて情報を閲覧することができます。

リアルタイム在庫数の把握ができれば、在庫補充が必要なタイミングを適切に把握することが可能です。これらは、複数のシステムを連携することで実現させることもできますが、作業工数の増加や連携のための開発コストなどの発生が想定されます。一つのシステムで全行程の情報を管理することができれば、新たな課題への対策も考案しやすくなるので、各企業の環境を考慮した選定を行うことは大切です。

▽在庫数の見える化が売上UPにつながった事例

基幹システムとの兼ね合いを考慮したシステム選定を

受発注業務の課題解決をする場合、出荷業務を含めた一連の流れを含めてシステムを導入することで、情報の一元管理化による恩恵を受けやすくなることをご説明してきました。

受注した情報は全ての起点となり、後工程へつながっていきます。この受注部門が扱う起点情報をデータ化し、さまざまな情報を紐づけしていくことで、ミスを極力軽減させながら情報共有も円滑に行っていくことが可能になります。

システムの導入を検討する際に注意してほしいのが「基幹システム」の存在です。基幹システムで出荷業務を行っている場合、複数部門間の情報共有に活用されている場合もあるため、出荷業務を切り離すことが難しいと判断されるケースが発生します。

基幹システムを活用した運用で出荷業務が問題なく成り立っている場合、受注業務部分のみを改善する方向性になると思うので、基幹システムとの連携を考慮したシステム選定を行うよう意識が大切です。これを怠ると、システムを導入しても、工数や新たなリスクの増加につながってしまう可能性が高まります。

その点、TS-BASE 受発注では、数多くの企業が基幹システムと情報連携をしている実績があります。加工などの手作業いらずのデータを、基幹システム・TS-BASE 受発注双方のシステムへ取り込み、円滑な運用を実現させてきました。

▽基幹システムとTS-BASE 受発注の連携で約50%の業務削減に成功!

TS-BASE 受発注は、注文・受注・倉庫を一元管理するシステムではありますが、既にある基幹システムとTS-BASE 受発注の機能の一部を活用して、似た環境を作り出すことも可能です。運用や費用面など、何が最適なのかはそれぞれの業務環境や課題によって異なります。さまざまな可能性を考慮した運用の基盤をご提案いたしますので、いつでもお気軽にご相談ください。