安全在庫とは。設定するメリット・デメリットや適正在庫との違い

商品・販促物の受発注を行う部門では、注文があった際にスムーズな納品ができるように必要な在庫数を保つ“在庫管理”が重要です。在庫管理を行う際に押さえておきたい基準の一つに“安全在庫”があります。

受発注部門の管理者のなかには「安全在庫と適正在庫は何が違うのか」「どのような方法で安全在庫を算出するのか」と疑問を持つ方もいるのではないでしょうか。

この記事では、安全在庫と適正在庫の違いや設定するメリット・デメリット、安全在庫数の計算方法について解説します。

▼こちらもおすすめ

目次[非表示]

- 1.安全在庫とは

- 2.安全在庫を設定するメリット

- 3.安全在庫を設定するデメリット

- 4.安全在庫数の計算方法

- 4.1.1.安全在庫係数の設定

- 4.2.2.在庫使用量における標準偏差の算出

- 4.3.3.発注リードタイム・発注間隔の確認

- 4.4.4.安全在庫の算出

- 5.『TS-BASE 受発注』で在庫管理の適正化を実現

安全在庫とは

安全在庫とは、欠品を防ぐために最低限確保しておく在庫数のことです。

社内に安全在庫を確保しておくことで、季節・トレンドによる需要変動や仕入先による商品の入荷に遅延が発生した場合などでも欠品を防止できるようになります。

また、自社の商品・販促物に応じた安全在庫数を把握しておくと「どのタイミングになったら発注を行うか」といった発注点を設定でき、安全在庫数が下回る前に仕入れを行えます。

よく混同されやすい在庫量の考え方に“適正在庫”がありますが、安全在庫とは意味や基準値の設定方法に違いがあります。

▼安全在庫と適正在庫における基準値の設定方法

安全在庫 |

適正在庫 |

|

意味 |

需要変動や仕入れの不確実性を補うために最低限必要となる在庫数 |

在庫の欠品と余剰を防ぐために保有する適正な在庫数 |

基準値の設定方法 |

在庫数の下限値を設定する |

在庫数の下限値と上限値の両方を設定する |

安全在庫は、欠品を防ぐことを目的として在庫数の下限値を設定しますが、「どれくらい余裕をもって在庫を確保するか」といった上限値は考慮しません。

余分な在庫を抱えることによるコストの損失を防ぐには、安全在庫だけでなく適正在庫を設定して在庫数の上限値を定めることが重要です。安全在庫は、適正在庫の下限値を決める際に必要な要素となります。

なお、発注点の算出方法についてはこちらの記事で解説しています。

発注点を計算して在庫を適正化! 算出方法や管理のポイントを解説

安全在庫を設定するメリット

安全在庫を設定すると、次のメリットがあります。

▼メリット

- 欠品による販売機会の損失を防げる

- 顧客や取引先の満足度向上につながる

- キャッシュフローの改善を図れる など

需要変動や発注のリードタイムなどを考慮して安全在庫を設定すると、「注文があったのに在庫がない」といった欠品のトラブルを防げます。販売機会の損失によるロスをなくすことで、売上の安定化や向上につながります。

いつでも商品・販促物を注文できる状態を維持すると、顧客や取引先からの信頼を得やすくなり満足度向上にも結びつくと考えられます。

また、安全在庫を基に自社の適正在庫を設定すれば、過剰な仕入れや生産などによる余剰在庫を防ぐことが可能です。これにより、在庫を長期間保有したり、廃棄または値引きしたりするコストの損失を防げるため、キャッシュフローの改善が見込めます。

安全在庫を設定するデメリット

安全在庫の設定は欠品を防ぐために有効といえますが、商品・販促物の特性や運用方法によっては問題が生じる可能性もあります。

▼デメリット

- 急激な需要変動には機能しない可能性がある

- 算出や定期的な見直しに労力がかかる など

安全在庫は、市場の需要変動をカバーできるように設定しますが、過去の実績から予測できない急激な増減が発生すると欠品が生じてしまう可能性があります。なかでも季節商品やトレンド商品などの需要変動が激しいものは、安全在庫を設定しても機能しないことが考えられます。

また、すべての商品・販促物に対して安全在庫を算出するには、時間と労力がかかります。安全在庫は一度設定して終わりではなく、時期による需要の変化や取引先への仕入れ状況などを踏まえて定期的に見直すことも必要となるため、業務の負担につながる可能性があります。

安全在庫数の計算方法

安全在庫数は、安全係数や標準偏差などを基に算出します。

▼計算式

安全在庫数=安全係数×在庫使用量の標準偏差 × √(発注リードタイム+発注間隔)

ここからは、具体的な計算の流れについて解説します。

1.安全在庫係数の設定

安全在庫係数とは、ある程度の欠品が発生することを前提としたうえで、どれくらいの欠品であれば許容できるかを示す数値です。欠品を許容できる割合を指す“欠品許容率”を基に設定します。

例えば、100個の受注があった際に80個しか商品を供給できなかった場合の欠品許容率は20%となります。欠品許容率に対する安全在庫係数は、一般的に以下の数値とされています。

▼一般的な安全在庫係数

欠品許容率 |

安全在庫係数 |

0.1% |

3.10 |

1% |

2.33 |

2% |

2.06 |

5% |

1.65 |

10% |

1.29 |

20% |

0.85 |

30% |

0.53 |

なお、安全在庫係数はMicrosoft Excel(※)(以下、Excel)の関数を使って計算することも可能です。使用する計算式は[安全在庫係数=NORMSINV(1-欠品許容率)]となります。

※Microsoft Excel は、マイクロソフトグループの企業の商標です。

2.在庫使用量における標準偏差の算出

在庫使用量における標準偏差は、在庫の需要に対する平均値のばらつきを指します。過去に出荷・販売した在庫数の平均値から「どれくらい需要の幅があるか」を導き出すことにより、需要変動の大きさを把握できます。

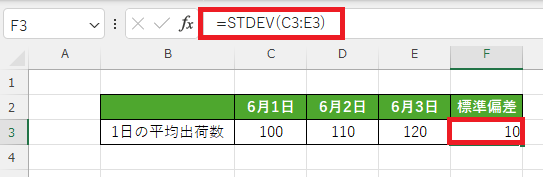

標準偏差の算出には、ExcelのSTDEV関数を使用できます。例えば、6/1~6/3の3日間で在庫使用量の標準偏差を算出する場合の計算式は、[標準偏差=STDEV(C3:E3)]となります。

▼【具体例】3日間における在庫使用量の標準偏差を求める場合

上記の例では、標準偏差が10個となります。標準偏差の数値が多くなるほど在庫使用量の平均値に対してばらつきが大きいと判断することが可能です。

3.発注リードタイム・発注間隔の確認

発注リードタイム・発注間隔を確認します。

発注リードタイムは、仕入先に発注してから納品されるまでに要する日数のことです。例えば、発注してから5日後に商品が納品される場合の発注リードタイムは、5となります。

発注間隔は、仕入先に発注を行ってから次回に発注するまでの期間を指します。7日ごとに発注している場合には、発注間隔は7となります。一定の期間ではなく不定期で発注している場合には、発注間隔は0日として設定します。

4.安全在庫の算出

1~3で計算・確認した数値を基に安全在庫を算出します。

▼【具体例】前提条件

項目 |

前提条件 |

安全在庫係数 |

1.29(欠品許容率10%) |

標準偏差 |

10個 |

発注リードタイム |

5日 |

発注間隔 |

7日 |

▼計算例

1.29×10個×√(5日+7日)=45個

※小数点以下切り上げ

上記の例では、安全在庫を45個確保しておくと欠品許容率を10%に抑えられる計算になります。安全在庫を設定したあとは、実際の出荷実績や需要状況を踏まえて定期的に見直すことがポイントです。

『TS-BASE 受発注』で在庫管理の適正化を実現

安全在庫を維持して欠品を防ぐには、入出荷や注文の状況を踏まえて実在庫数をリアルタイムで把握することが重要です。

電話・FAX・メールで受発注をしている場合には、倉庫部門との連携にタイムラグが生じてしまい、必要なタイミングと数量で仕入れを行うことが難しくなります。

在庫管理を適正に行うには、受発注や在庫管理、入出荷管理などの一連のフローを一元管理できるシステムの活用が有効です。

『TS-BASE 受発注』は、受発注に関わる業務を一元管理できるシステムです。物流拠点向けの倉庫システムでは、入荷時の在庫数と出荷実績から現在の在庫数を自動で算出できる機能が備わっており、受発注時にもリアルタイムに反映されます。

また、発注点を設定して在庫数が下回る前にアラートを通知する機能を活用すると、安全在庫を維持した運用が可能になります。

詳しくは、こちらの資料をご確認ください。