明日から取り入れられる誤出荷を減らす3つの考えかた

誤出荷を防ぐ対策は、業務内へ自然と組み込まれていることが理想的です。多くの人が関わる物流現場では、個の意識だけでは防ぐことができないリスクが存在します。そのリスクを要所で防いでいけるよう、TS-BASE 物流の物流倉庫で取り入れている「考えかた」をご紹介いたします。意識的に作業工程へ取り入れることで、どこかでミスが起きたとしても軌道修正ができる体制づくりを行うことができるでしょう。自社の物流業務の精度向上につながるヒントがあれば、検討するきっかけとしてご活用いただければと思います。

誤出荷はなぜ発生してしまうのか

イメージ画像 出典:Shutterstock

「いつも通りだから大丈夫」

毎日行う慣れた作業だから、無意識に気が緩んでしまう。思い込みによるヒューマンエラーは意外と多く発生しています。もちろん、慣れない作業や時間に追われる厳しい状況下もエラーが発生しやすい条件ではありますが、警戒心や注意力が弱まる「無意識」の状態になると、知らぬ間にミスが生じてしまいます。

誤出荷とは、物流業務内で以下のような事象が発生することを意味します。

- 商品違い

- 数量違い

- 出荷漏れ

- 同梱ミス

- 宛先間違い など

これらの要因は一つではなく、小さなマイナスの積み重ねが大きな問題へと膨らむ傾向にあります。この悪い連鎖を防ぐには、「意識を絶やさずに取り組む工夫」と「チェックポイントを複数設ける」を業務内へ効果的に取り入れることで、軌道修正を図ることができるでしょう。

誤出荷対策に効果的な3つの考えかた

イメージ画像 出典:Shutterstock

誤出荷対策に効果がある3つの考えかたをご紹介いたします。これは、実際にTS-BASE 物流の物流業務で出荷内容に沿って柔軟に形を変えながら取り入れている内容です。この記事を読む人、それぞれの業務環境によって正解は異なりますが、考えかたの軸として参考になるでしょう。ご自身の業務の中でどのように取り入れることができるのか。検討のヒントにしていただければと思います。

▼TS-BASE 物流について詳しく解説しています

視覚・聴覚の活用

冒頭でお伝えした通り、無意識に注意力が散漫になってしまうと、エラー発生の確率が高まります。その防止策の一つとして、目や耳への刺激は効果的です。

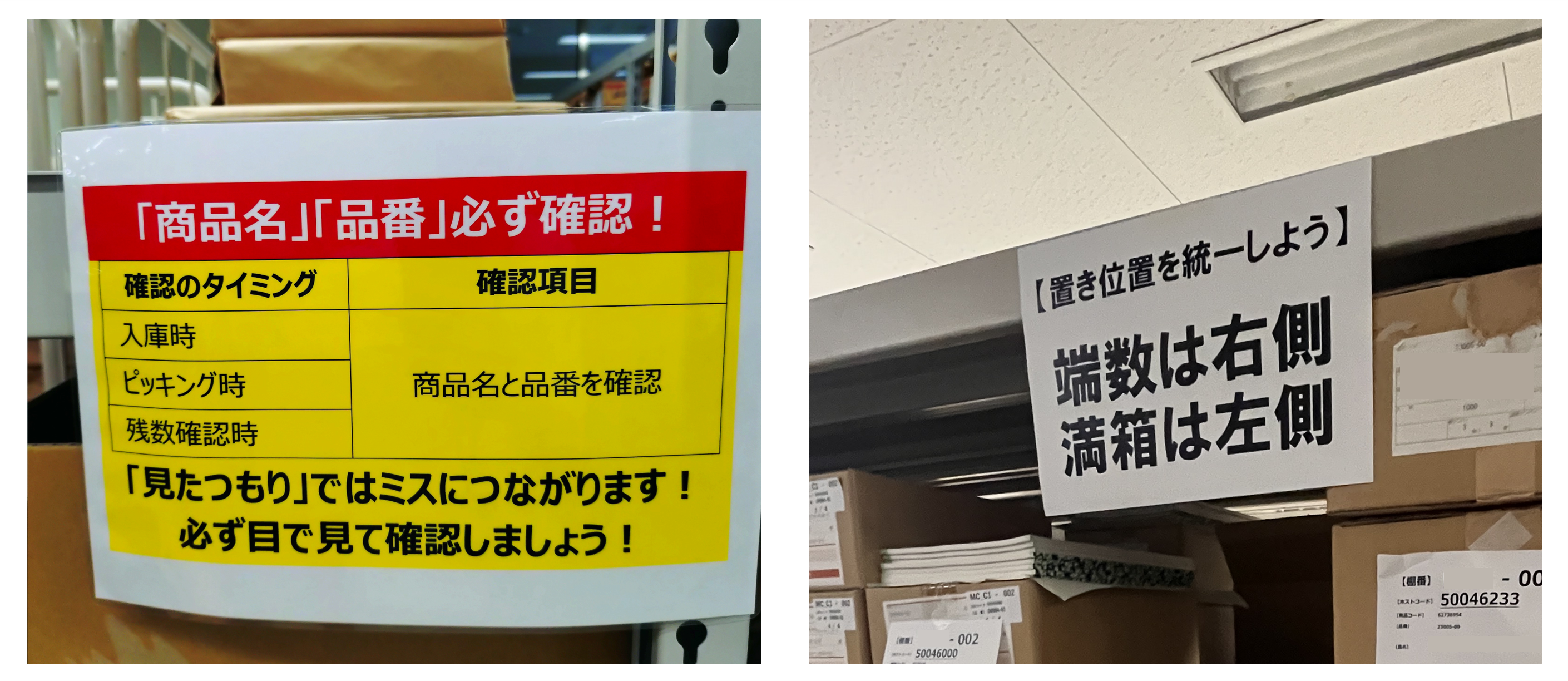

「視覚」は、作業導線の中に注意項目が書かれた紙を貼ったり、作業工程の中にチェック表を入れたりなど、目で見る情報をルーティン内に取り入れることで、「気を付けないと!」という意識を呼び起こす工夫が行えます。

注釈:作業時のルールを棚に掲載し、いつでも確認できる状態に。

「聴覚」は、自分で自分に言い聞かせることで、自ら刺激を与えます。「声を出して品番を読み上げる」行動を取り入れると、目と耳から入る情報の違和感に気付きやすくなります。特に視覚的に大差がない在庫品に対して効果的で、単調になりやすい作業へ新たな刺激を加えることができます。

また、視覚・聴覚ではありませんが、「無意識を防ぐ刺激」という意味で効果的なのは、「業務ローテーションの工夫」です。時間や案件で区切りを入れ、あえて違う作業を担当するローテーションを組むことで、飽きがこない工夫をすることができます。対応できる作業のバリエーションも増えるので、一石二鳥の対策だと言えるでしょう。

適度な変化や刺激を意識的に業務へ取り入れる方法は、簡単に挑戦することができます。ぜひ試しにチャレンジしてみてください。

検品工程の強化

出荷工程の中で、確認(検品)する場面は複数回あると思います。検品は誤出荷を防ぐ要となる業務です。この部分を強化する運用変更や設備投資は積極的に行っていきましょう。

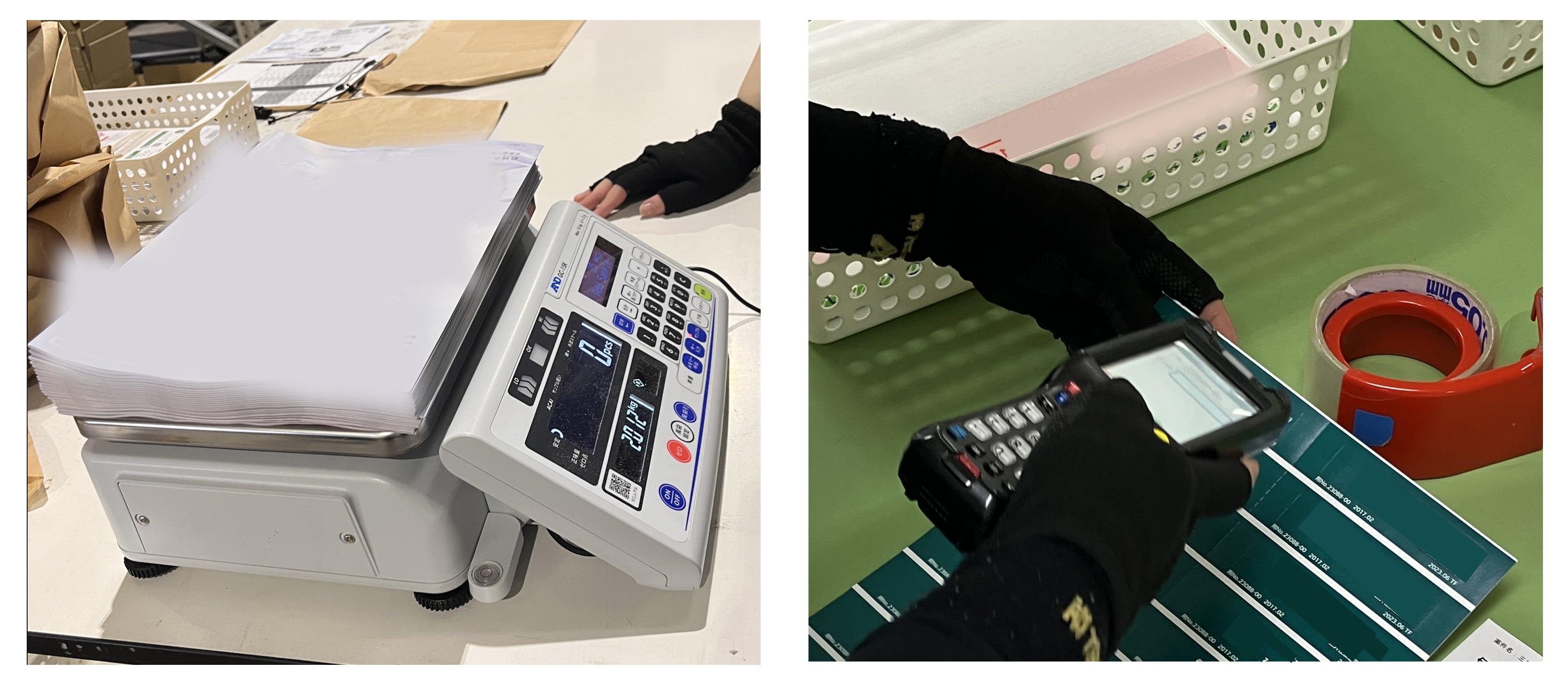

誰もが取り入れているだろう、「Wチェック」は、2人体制で確認を行う効果的な方法です。それに加え、更に安全性を高める意味で、機械を取り入れた確認の導入をおすすめします。

例として、以下のような取り入れかたがあります。

- 目視検査で高さを確認後、機械を使用した重量検品を行う。

- OCRハンディでの読み込みと目視確認。

- 人の手作業と用紙計算機による確認。

それぞれの確認工程で、機械のチェックと人のチェックが入れば、誤出荷へつながるミスは生じにくくなります。特に梱包前は、バーコードでの確認に加えて人の目視確認を2回入れることで、強固な最終確認が行えるでしょう。

注釈:重量検品・ハンディ検品を活用し、機械と人による二重チェックを実施。

一つ一つの工程を人間が丁寧に行うことは大切ですが、機械を導入すると作業時間短縮と正確さを効率よく組み込めます。便利なツールは許す限り積極的に取り入れてみましょう。

ロケーションのルール化

ロケーションとは、どこへ何を保管しているのかが明確になっていることを意味します。

在庫品を置く棚やパレットの場所がしっかり管理され、誰でも迷わずにピッキング作業ができる状態が理想的なロケーションです。その環境を作るには、保管できるスペースを改めて確認して認識し、在庫品ごとに棚番号(棚番)を設定して、「どこに何があるのか」を誰でも把握できるように整備するのが先決です。

棚番の管理はノートへの手書きやエクセルでも可能ですが、システムを活用して管理を行うとピッキングリストへ棚番を表示させるなど、さまざまな業務への紐づけが自動で行えるようになります。

▼倉庫管理に特化したシステム(WMS)は、棚番以外にも多様な効果を見込めます。

ロケーションルールの設定は、ピッキング業務の精度向上に直結するため、効率的に活用できる環境整備も大切です。ピッキング漏れなど誤出荷へつながるミスへの対策に効果的なロケーションの見直しはぜひ実行してみてください。全体のロケーション整備ができたら、「ピッキングミスが起きやすい商品の置き場所を変えてみる」「見た目が似た商品の棚札へ写真を掲載する」など、細かな工夫を積み重ね、自社にとっての最適を突き詰めてみると良いでしょう。

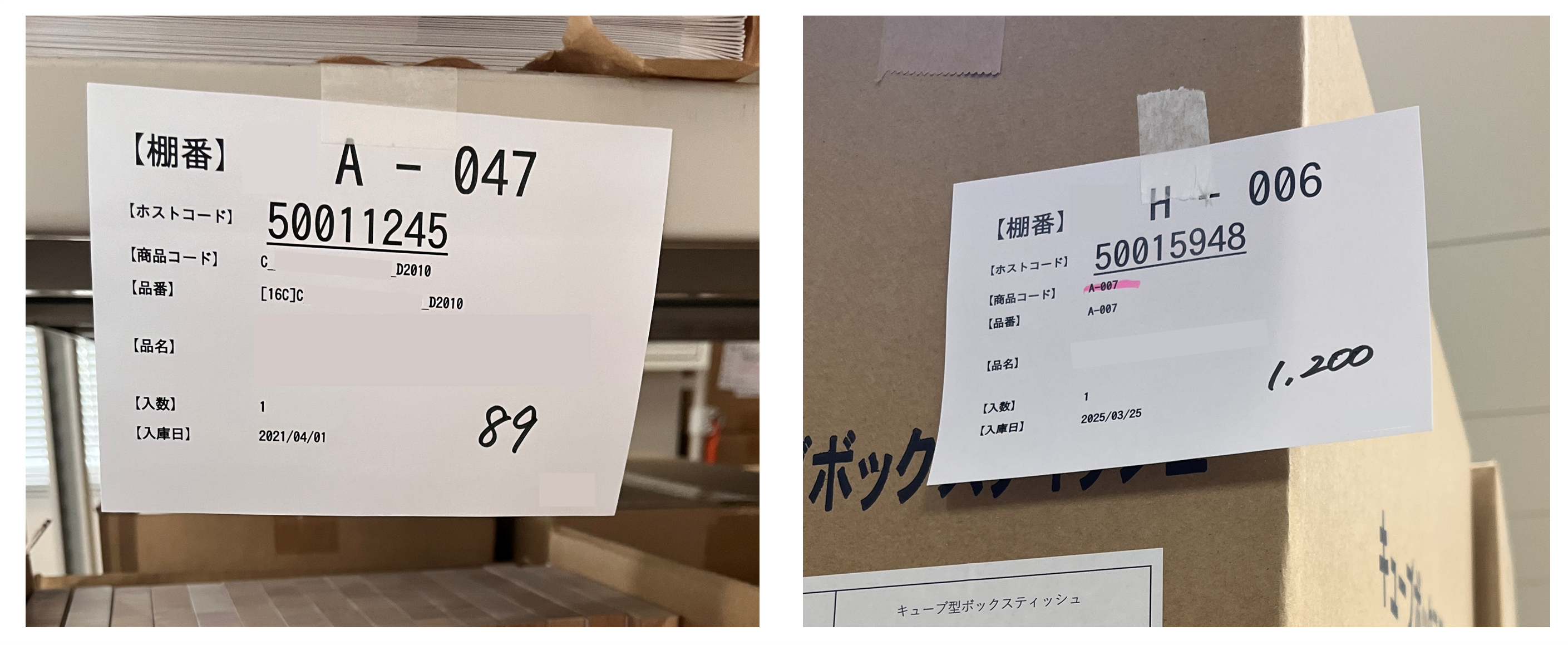

注釈:棚や段ボールに棚札を掲示し、何がどこにあるのかを把握できる状態に。棚札とは、棚やラックに貼り付ける在庫管理用ラベルで、「棚番」「商品コード」「品番」など、ピッキングに必要な情報が記載されています。

また、「どこへ何を保管しているのか」という観点だと、日常的に使用する「備品管理」も共通しています。出荷商品への異物混入も誤出荷の一つで、ボールペンやカッターなどを紛失して必死に探した経験がある人もいるのではないでしょうか。

このような備品の混入対策にも、ロケーションの考えかたを取り入れてみてください。全員の備品管理場所をそれぞれに設け、休憩時や終業時に必ず同じ場所へ備品を戻すことをルール化します。もし、何かを紛失してしまったとしても、チェックするタイミングで気付くことができるので、最短最速で対処することができます。確認ルールや置きかたの工夫なども取り入れ、相互管理ができる体制を構築して運用してみると良いでしょう。

注釈:備品の管理場所を設け、紛失した際にもすぐに把握できる状態に

出荷手順の管理も安全性を高める大切な要素

先述した誤出荷対策は、出荷作業という流れの中の「一場面」で効果を発揮する内容です。一つ一つの作業を確実かつ丁寧に積み重ねることで、ミスなく安全性が高い物流業務を達成することができます。そのためには、「出荷全体の流れ」を、全関係者が同じように把握できていることも大切になります。

全体の流れが把握できなければ、誤出荷の心配以前に出荷自体に困難が生じてしまいます。記憶を絞り出しながら進めたとしても、不安がミスを誘発して誤出荷へつながる可能性が高まります。その不安を取り除く意味も含め、自社の物流業務に「出荷のパターン」は何パターンあるのかを確認して、パターンごとに出荷手順を示すマニュアルの制作を行うようにすると良いでしょう。

「1パターンしかない」という企業もあれば、「半年に一度発生する案件がある」という忘れたころに対応が必要になるケースもあると思います。特に頻度が低い出荷作業はマニュアルが大切です。面倒な作業ではありますが、責任者を中心に全出荷パターンのマニュアル化と更新作業を徹底し、いつでも情報確認ができる体制づくりを推進しましょう。

出荷するモノによって、「商品の向きを揃える」「使用する緩衝材の指定」など、固有の決まりがある場合も多いです。これらの詳細情報も必ず記載をして、いつでも自信をもって出荷対応できるようにしていきましょう。

迷いを無くし、安心して業務に取り組める環境づくりを

誤出荷対策の考えかた3つと、マニュアル整備の大切さをご紹介してきました。マニュアルを確認する行動も「チェックポイントの設定」です。現場メンバー全員が不安や迷いなく作業ができるよう、ぜひこの記事でご紹介した考えかたを自社に合った方法で取り入れ、「意識を絶やさずに取り組む工夫」と「チェックポイントを複数設ける」ことを取り入れてみてください。